<p><b>轨道上的重载力量

</b> 我们引以为豪的中国铁路货车装备制造工业,其关键技术是什么?核心竞争力在哪里?在业内人士看来,摆在第一位的就是转向架技术。

我国货车转向架以交叉支撑转向架为主,以其他转向架为补充,实现以120公里时速长期稳定可靠运行。我国货车转向架技术已达到世界先进水平。

2007年以来,中国北车齐齐哈尔轨道交通装备有限责任公司在总结我国转K2型、转K6型转向架技术,借鉴出口轴重30吨至40吨重载货车转向架成熟技术和运用经验的基础上,会同北京交通大学、西南交通大学、大连交通大学、同济大学和中国铁道科学研究院、中国南车青岛四方车辆研究所有限公司等单位,系统开展了27吨轴重DZ1型交叉支撑转向架方案设计及相关技术研究工作,完成了转向架动力学性能、轮轨动作用力、车轮磨耗研究,完成了摇枕、侧架、交叉杆等关键零部件的强度计算、疲劳寿命预测和试验验证,完成了摇枕、侧架铸造数值模拟分析和先期试制、试验验证,完成了轴箱橡胶垫、弹性旁承等主要零部件有限元计算和先期试制、试验验证。

结果表明,27吨轴重DZ1型转向架动力学性能满足最高运行时速100公里的运用要求,实现了 “低动力、准径向、无焊接、轻磨耗”四大功能,符合铁路技术政策和相关标准的规定,技术可靠、性能先进,可更好地满足我国大轴重铁路货车的发展需要。

DZ1型交叉支撑转向架的四大特点彰显品质:

低动力——采用成熟的一系八字形橡胶弹性悬挂,合理匹配垂向、纵向、横向刚度,实现轮轨间低动力作用,适应大轴重发展需要,结构简单、可靠,检修方便。

准径向——交叉支撑弹性连接两侧架,与一系八字形橡胶垫匹配,实现曲线通过轮对准径向功能,车轮轮缘、踏面磨耗小;保持轮对对中运行,实现导框与承载鞍无磨耗。

无焊接——摇枕组成、侧架组成实现无焊接组装,实现转向架无焊接组装和检修,整个转向架实现无焊接,方便制造和修理。

轻磨耗——摇枕侧架间、侧架导框与承载鞍间无磨耗,交叉支撑机构无磨耗、连接性能不衰减,减振摩擦系统低磨耗,保证车辆长期运行性能稳定。

2007年以来,中国南车长江车辆有限公司在总结我国转K4、转K5型转向架摆式技术,借鉴出口澳大利亚FMG公司40吨轴重货车转向架的低动力技术和运用经验的基础上,会同相关科研院所系统开展了27吨轴重DZ2型摆动式转向架方案设计及相关技术研究工作。

DZ2型摆动式转向架通过合理匹配轴箱弹性悬挂参数,既为车辆直线高速运行提供足够的定位刚度,保证蛇行运动稳定性,又不影响曲线通过时轮对摇头。转向架实现准径向功能,改善曲线通过性能,能有效减小轮轨动作用力和降低轮轨磨耗。该转向架采用卡入式八字面磨耗板、拉铆结构固定杠杆支点座、铸造一体的吊座及托座等结构,实现转向架无焊接组装、主要磨耗部位无焊接检修,减少检修维护工作量,降低检修维护成本。轴箱弹性定位消除了承载鞍与侧架导框的磨耗,采用整体压型无焊接弹簧托板、锻造摇动座、长行程弹性旁承、两级刚度减振装置、非金属斜楔主摩擦板等技术,保证转向架运用性能稳定,提高转向架可靠性。

中国南车眉山车辆有限公司研制了轴重DZ3型副构架式转向架。DZ3型副构架式转向架前后轮对通过轮对径向装置连接,转向架具有较大的抗剪切刚度和较小的抗弯刚度,减小了轮对冲角,降低了轮轨磨耗,延长了轮轨的使用寿命,有效降低了轮轨的运用维护成本;轮对弹性定位,有效地减轻了簧下质量,采用承载鞍弹性垫,隔离了副构架振动对承载鞍的垂向动作用力,减小了轮轨动作用力,提高了车辆的运行稳定性;采用副构架与承载鞍分体结构,提高了副构架的检修工艺性,降低了维修成本。侧架、承载鞍与副构架的无磨耗装配,可满足副构架在寿命期内免维修的要求。

DZ1、DZ2、DZ3型转向架,为新一代大轴重货车提供了强健的 “脚力”支撑,使之迸发出强大的重载力量。

<b>大轴重货车的新形象

</b>铁路货车,被称为 “车皮”。在人们的脑海中一直是 “傻大黑粗”的形象。

但随着中国铁路货车装备制造业的快速发展,这一形象已经被中国铁路人改变了。

早在20世纪90年代初期,中国北车齐轨道装备公司出口非洲博茨瓦纳的苏达粉漏斗车就被老外称为模型般的车辆。

此后,我国铁路货车大批量出口到世界五大洲的30多个国家和地区。

“中国制造”走出国门,不单纯是品质的提升,同时也是外观商品化、新材料广泛应用和可靠性提升的成功实践。

采用新材料,开展轻量化和工业化设计,提高商品化水平,中国铁路货车正以崭新的面貌展现在世人面前。

27吨轴重通用铁路货车由于采用了多种新材料,减小了自重系数,提高有效载重,实现了车体轻量化,提升了车辆运输能力,增加了综合经济效益。

随着铁路车辆工业的发展和钢材生产能力的提高,我国铁路货车已从钢木混合结构进入全钢结构时代,并且已由焊接结构大量地代替了铆接结构,铁路货车技术水平有了很大提高。

但是,我国的铁路货车在可靠性、车辆轻量化、耐腐蚀性等方面还有很大提升空间,这些都与材料的性能密切相关。

由于铁路货车长时间暴露在大气中,受到大气温度、湿度、降水和空气污染等因素影响,同时其所处环境通常并不固定,运用条件有时相当恶劣。

特别是在车厢内部,除受到空气中水、温度和阳光的作用外,还受到货物中酸、碱、盐,货物装卸时机械的作用和运输、装卸过程中货物与车厢相互摩擦的影响。

如此严酷的运用条件使车辆的防护涂装层在较短的时间内发生损坏,进而造成钢板的腐蚀和磨损。在这种情况下,铁路货车自身所用材料的性能非常关键。

为此,在提高27吨轴重通用铁路货车设计和制造工艺水平的同时,中国铁路货车设计制造企业充分认识到了货车用钢材的现状和发展趋势,不断加强与冶金行业的合作。为满足轻量化设计要求,满足板厚减小后对材料耐腐蚀性能提高的需要,中国铁路货车设计制造企业研制出了高耐腐蚀性、高强度钢和配套的焊材,以优质的材料促进铁路车辆工业的迅速发展。

27吨轴重通用铁路货车的车体选择了S450EW、S450AW高耐蚀型钢,抗腐蚀能力大幅提高,且其高强度性能可让车体实现减重。

在铁路货车的实际运用过程中,涂层在运用1至2年后会逐渐失效。为进一步提高油漆涂层的防腐性能、保护车体钢结构,铁路货车设计制造企业同油漆供应商开展了环保、无毒的水溶性油漆研究。

新型环保涂装体系具有卓越的环保安全性——无毒、无味、无污染,不产生 “三废”,不燃不爆,确保了环境安全和消防安全,保障了劳动者的身体健康;漆膜具有耐盐雾、耐盐水、耐淡水、耐汽油、抗紫外光耐老化、耐高温、耐低温、耐湿热、耐温变等优良性能,且具有超强的漆膜柔韧性。

该车全面应用尼龙、橡胶、弹性体、复合材料和高分子材料等非金属材料,开发满足大轴重货车运用环境要求的耐磨、轻型零部件,降低磨耗,减轻自重,进一步提高新型货车的可靠性和检修性能。

27吨轴重货车具备了大面积推广应用的鲜明特性:

——优化车辆结构设计,便于检查和维修。

——采用系列化、标准化、商品化零部件,统一接口尺寸,方便运用检修。

——主要磨耗部位使用可拆卸磨耗件,采用非金属件等技术,磨耗部分实现换件修、无焊修,为车辆实行状态修创造条件。

随着货车轴重、列车编组吨位的提高,车体承受的纵向和垂向载荷显著增大,各铁路货车设计制造企业通过仿真分析优化设计和试验验证,在优化车辆轻量化设计的同时,保证车辆结构可靠性。

该车借鉴AAR标准的名义应力法和ASME-2007标准的等效结构应力法,开发基于虚拟样机的铁路车辆疲劳仿真系统;应用大部件疲劳试验台和整机强度、冲击试验线,采用大秦线实测载荷谱或AAR等效载荷谱开展大部件和整机的强度、疲劳试验研究。

中国北车齐轨道装备公司建设完成了世界上最先进的中国首台整车疲劳与振动试验台,根据车辆实际运行中测试的载荷谱和应力谱编制试验谱,在短时间内对车辆全寿命周期运行情况进行模拟,从而准确、快速地发现车辆薄弱结构并加以改进。

<b>演绎精彩 制造精品

</b>设计创意与做工艺术的完美结合,孕育了高品质的新型重载货车。

27吨轴重通用铁路货车从研发、工艺到制造全部采用了最新理念和最前沿的设计制造手段。

近年来,各货车制造企业系统实施了工艺工程化和精益制造,铁路货车工艺设计和产品制造理念实现了跨越式转变。

深入应用了锻造技术、检测技术等先进制造技术,铁路货车制造技术和装备水平大幅提升,铁路货车制造从理念到具体的方法和装备实现全面转变,关键部件和整车制造技术已达世界一流水平。

为整体提升我国铁路货车产品设计与工艺设计水平,提高产品设计和工艺设计源头工作质量,实现产品设计和产品制造有机衔接,在中国铁路总公司的组织下,各货车制造企业以新型重载铁路货车产品研制为载体,引入工程化设计制造理念,开展了以工艺工程化为主线,以产品工艺性和产品实现工艺设计为核心,达到设计合理、工艺成熟、产品质量稳定和一致。从产品研发到产品投产阶段的技术管理,他们推进设计工艺一体化、产品设计简统化、产品要素明确化、制造工艺规范化、产品研发信息化、过程管理体系化、产品制造商品化、技术改进持续化。

积极推行设计工艺并行研发。各货车制造企业打破传统产品研发过程设计与工艺的分工界限和时序界限,建立设计、工艺相互支持的协同研发环境,以共同目标为指引,系统地开展产品研发和工艺设计工作,实现设计和工艺相互嵌入、有机融合,提高产品技术可靠性、结构工艺性以及工艺设计质量。

先进、可靠的制造工艺是产品质量持续稳定、产品制造经济高效的保证。

在C80E型通用敞车等27吨轴重80吨级通用铁路货车产品研制过程中,各货车制造企业把握产品研发方向和制造技术发展方向,针对新型材料、关键结构和特殊要求等深入开展工艺基础研究,提高工艺可靠性。

工艺规范化是工艺工程化的核心,是确保各货车制造企业质量稳定、产品一致的前提和保障。各货车制造企业对行业技术标准执行情况进行系统梳理,制定行业统一标准规范。他们从工艺方法、制造装备、检测手段等方面入手,优化生产工艺流程、明确制造工艺要点、统一过程控制要素,规范产品制造工艺,达到关键工艺统一,实现产品制造工艺由差异化企业工艺向规范化行业工艺转变。

充分利用现代信息技术手段。他们将仿真模拟技术、网络管理技术等手段综合运用于产品设计、试验、管理的全过程,全面提高铁路货车设计、制造和管理水平。

以产品研发过程的信息系统为核心,他们创建数字化协同设计环境和产品全生命周期管理环境,固化产品研发及管理工作流程,实现产品设计、工艺等工作的有机结合与有效管理;在产品研制过程中充分利用分析、仿真、虚拟装配等信息技术手段,进行产品结构设计、工艺设计及试验验证,实现数字化产品开发,及时暴露结构及工艺设计缺陷,提高产品研发质量,缩短产品研制周期。

同时,他们还利用信息技术手段搭建知识高效积累重用平台,实现设计、工艺技术知识的积累和继承,提高产品研发效率,提高产品设计的标准化、系列化水平。

精益制造从规范现场秩序延伸到产品设计、工艺设计过程,从硬件管理延伸到软件平台建设,这为实现规模制造和稳定控制产品质量提供了保障。

结合C80E型通用敞车生产实际,铁路货车精益制造深入实施。其中,各货车制造企业围绕铁路货车的关键部件转向架,进行了以质量为核心、以工艺为主线的精益制造系统性推进实践。通过采取工艺流程再造、工艺方法改进、工艺要求细化等一系列措施,转向架品质和生产效率大幅提升。

各货车设计制造企业通过工艺工程化的探索、实践和深入实施,将逐步构建有利于我国铁路货车产品可持续发展的产品研发体系,推动我国铁路货车技术与管理持续发展、全面领先。

“工欲善其事,必先利其器。”各铁路货车制造企业具备铁路货车专业化、规模化生产的能力,建成了车体焊接、转向架组装、大部件铸造、轮对加工组装等先进生产线,配备焊接机械手、数控设备、柔性化制造等装备,创新、应用B+级钢摇枕侧架整体芯铸造、不锈钢焊接、制动系统模块化组装、在线检测等技术,推进了铁路货车技术进步,保障了运用安全。

以转向架和120型空气控制阀两大关键配件为代表,铁路货车制造企业逐步实现工艺精细化、下料加工数控化、组装柔性化、焊接自动化、检测智能化、操作标准化、过程信息化,全面提升了铁路货车的制造工艺和现场管理水平。

走进新时代,中国铁路将高速与重载的双翼托起。这是符合我国国情的科学发展道路,更是 “中国模式”。

走进新时代,中国铁路书写着 “中国创造”的故事。这种创新精神已经植入中华民族的骨髓,更是中国的骄傲。

走进新时代,中国铁路将世界最先进的重载技术推广。这是铁路货运现代化的标志,更是 “中国跨越”。

新时代,新梦想。中国铁路在重载运输新时代踏上新的征程!

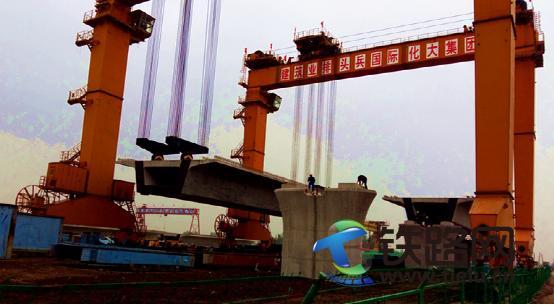

压题图为中国北车齐轨道装备公司C80E型敞车生产现场。 沈志刚 摄

撰稿:王晓军、罗宗伟、李丽娜、王海玲

提供资料:屠志平、苏永华、王宝磊、周建辉、杨学东、高利昌、张四梅、凌莎、耿波

</p>

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。