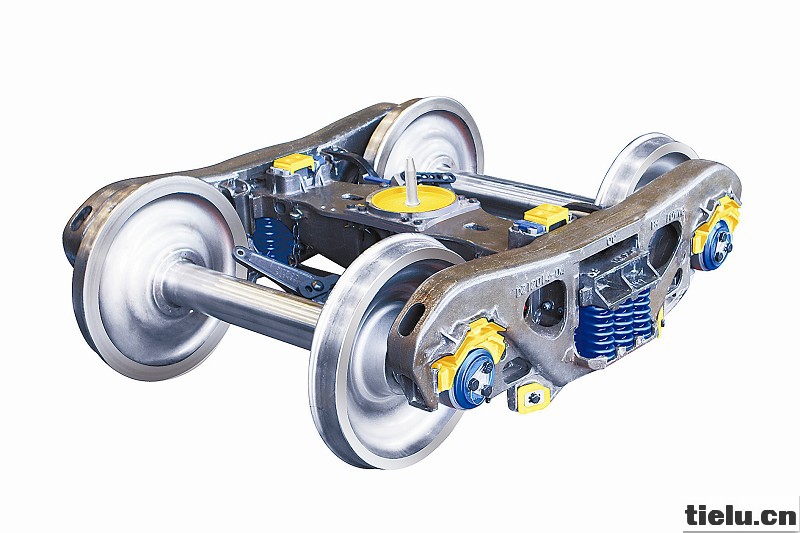

图为中国北车齐齐哈尔轨道交通装备有限责任公司主导研制的27吨轴重DZ1型交叉支撑转向架。 由田 摄

对于民族工业,中国的老百姓寄予厚望。因为只有拥有强大的民族工业,中国才能实现生产力的提高和大国崛起的梦想。

如今,令国人引以为豪的一幕又一次在铁路货车技术领域精彩上演:中国人站在了世界前沿,开始领跑世界铁路货车发展方向。

事实上,在中国装备制造业中,铁路货车制造业是立足自主创新、达到世界先进水平的行业。以中国北车齐齐哈尔轨道交通装备有限责任公司为代表的一批主导企业,通过掌握货车核心技术,既满足了国内铁路的货运需求,又实现了向发达国家出口的目标。

27吨轴重通用铁路货车塑造了又一张自主创新的“中国名片”。这源于中国铁路人的积累、求索和创新。

超越,我们一直在路上

人类在超越中进化,技术在超越中进步。

27吨轴重通用铁路货车的推出,并非从天而降,而是在一次次超越成果的叠加累积效应中凝结而成的。

新中国成立初期,我国铁路货车技术非常薄弱。1950年,我国第一个从事铁路货车设计的机构——齐齐哈尔车辆厂从仿制苏联的货车起步。1952年,他们研制的P1型棚车在德国莱比锡博览会展出,结束了新中国只会修理不会制造铁路货车的历史。

1957年,新中国第一代车辆设计师自主研发的第一个铁路货车产品——载重60吨P13型棚车诞生,标志着中国铁路货车工业从此踏上了自主创新之路。

几十年来,中国铁路人以 “密切跟踪世界铁路发展动态,准确引领铁路货车发展方向”为己任,以 “掌握世界一流技术,开发世界一流产品,建成世界一流基地”为目标,坚持产、学、研、用密切合作,大力推进原始创新、集成创新。

中国铁路人按照标准化、系列化、模块化、信息化的原则,加快产品开发,推进技术进步,加快技术积累,实现速度、产品和载重的超越。

速度超越,时速由70公里至80公里提高到120公里。

1998年,装备制造企业、科研院所和重点院校等单位采用理论分析与试验研究、技术攻关与产品研发相结合的方式,自主研发了具有世界先进水平的时速120公里铁路货车提速转向架。次年,这种新型转向架被定型为转K2型转向架,通过了铁道部科技成果鉴定,并率先在P65型行包快运棚车专列上运用,开了我国铁路货车第一速的先河。

从2004年3月1日起至2008年年底,铁道部对既有铁路货车进行时速120公里提速改造。历时4年,全国21家货车工厂和28个车辆段共计新造、改造提速货车50余万辆,约占货车总保有量的75%,标志着中国铁路货车提速技术迈上了一个新的台阶。

在此基础上,中国铁路人再度创新,研制开发出轴重25吨、最高商业运营时速120公里的转K6型、转K5型、转K7型等新型重载转向架,填补了我国轴重25吨转向架的空白。

在转向架技术达到国际先进水平的同时,我国铁路建立了时速120公里铁路货车提速转向架技术平台和标准体系。

产品超越,从60吨级到70吨级再到80吨级。

从20世纪70年代开始在我国铁路大批量投入运用的载重60吨级货车,虽在大宗货物运输中发挥了显著作用,但远远不能满足运输需求。

速度上来了,载重也要同步提升。中国铁路货运注定要走提速重载并举之路。

2004年11月23日,7家生产研制铁路货车的主导企业共同参与70吨级新型货车的研制开发。

轴重23吨、载重70吨级、时速120公里、单列载重5000吨,这4个数字标志着中国铁路货车装备水平新的飞越。为在既有路网条件下提高铁路货运能力,我国建立了载重70吨级通用铁路货车技术平台和标准体系。自2006年开始,中国制造铁路货车全部采用70吨级新型货车。

提速、重载,尤其车辆运行的安全可靠性,是70吨级新型货车的研发关键。在所有70吨级新型货车中,从车体到转向架、从部件到配件,全部实现了自主创新。

面对全面建设小康社会的新任务,中国铁路提出了 “快速扩充路网能力、快速提升装备水平”为核心的发展战略。

2003年,大秦铁路2万吨重载列车采用新一代重载货车技术研讨会在北京召开。会议提出研制新型重载货车,以适应大秦铁路年运量由1亿吨提高到2亿吨至4亿吨的发展要求,并由此带动中国铁路通用货车技术同步提升。

每辆货车轴重由21吨提高到25吨,载重由61吨提高到80吨,自重由23吨降到20吨,列车运行时速由80公里提升到100公里,列车编组载重由1万吨提高到2万吨,大秦铁路年运量由设计能力1亿吨提高到2亿吨、3亿吨、4亿吨……看似几个普通数字的变化,却是轴重、载重、速度、列车编组四大技术指标的同步提升和有机集成。

针对我国的国情和路情,中国铁路人凭借多年来的技术储备和人才优势,先后研制成功C80(H)型铝合金、C80B(H、F)型不锈钢等运煤专用货车,建立了载重80吨级专用货车技术平台和标准体系,满足了大秦铁路开行重载组合列车的运输要求,开辟了中国铁路货车重载运输的新纪元。中国铁路货车重载技术跨入了世界先进行列。

品质超越,从国内一流到世界顶级。

中国铁路货车技术在用于国内铁路运输的同时,早已走出国门,在世界舞台上展示了 “中国制造”的强大实力。

进入21世纪,中国北车齐轨道装备公司向澳大利亚出口94辆铁路粮食漏斗车和铁路平车,开了我国铁路货车整机批量打入发达国家市场的先河。在后续中国铁路货车出口中,中国南车长江车辆有限公司提供给澳大利亚的不锈钢矿石车,轴重达到了40吨的当时世界先进水平。

2013年8月16日,中国北车齐轨道装备公司出口澳大利亚的新型不锈钢矿石车,首次将最大运用轴重提升至44吨,为世界铁路货车轴重之最,其154.4吨的最大载重量为国内铁路货车的两倍,能有效满足在特定线路上开行3万吨至5万吨重载列车的技术要求。各项世界最高水平的技术指标,显示出我国铁路货车装备研发和制造水平已成功进入全球行业领军序列。

近10年来,我国自主研发的30吨及以上轴重重载铁路货车产品,已累计向澳大利亚、巴西等国家出口2万多辆。这些货车的运用时间已超过10年,能够满足全球几乎所有地区铁路重载货车的运输需求。

经过多年出口产品的研制开发,铁路货车设计制造企业在大轴重货车轻量化与可靠性设计技术、轮轨低动力作用技术、纵向连接可靠性技术和计算评估、试验研

究、制造工艺、运

用维修及关键配件研发

等方面取得了多项技术创新成果、专利和经验,为我国大轴重货车的开发奠定了坚实的基础。

源于超越,中国铁路人不断取得车辆技术发展的最新成果。也源于既有货车技术的发展和重载货车技术的积累,我国27吨轴重新型货车的研制具备了条件。

27吨轴重通用铁路货车的 “产品家族”

世界上所有美好的事物都是创造力的果实。

27吨轴重通用铁路货车,这一中国重载铁路货车的全新品牌,是中国铁路人创新智慧和创新潜能的大爆发。

近年来,我国铁路网规模不断扩大,大宗物资运输通道总里程也快速增加。而我国现有载重80吨级专用货车仅在大秦铁路专用通道创造了可观的经济效益,只有在既有线全面推广使用,才能拥有巨大的价值空间。

27吨轴重通用铁路货车的研发箭在弦上。

2007年,伴随着党的十七大的胜利召开,中国铁路适时提出新一代大轴重通用铁路货车的发展目标,各企业、科研院所的技术研究和研制工作随即展开。

2009年5月, 《新型大轴重铁路货车综合技术要求》和 《新型大轴重铁路货车标准接口》公布。各货车设计企业全面采用三维设计,应用结构强度分析、疲劳寿命分析、动力学性能仿真分析和工艺模拟分析等方法,优化设计结构,缩短研发周期,提高了产品可靠性。

2011年6月,27吨轴重通用铁路货车系列车型研制及车体强度、刚度和冲击试验完成。

27吨轴重通用铁路货车 “家族”中,包括敞车、棚车、平车、罐车、漏斗车五大系列产品。

敞车,顾名思义,就是无车顶、向上敞开的货车。因其具有很大的通用性,所以数量最多。目前,全路共有敞车30多万辆,约占货车总数的50%以上。

中国北车齐轨道装备公司研制的C80E(H、F)型通用敞车与70吨级通用敞车相比,由于采用新材料和新型设计结构,外形美观,耐腐蚀和抗外涨能力增强;创新的 “S”形车门曲路密封、新型两级搭扣结构,破解了门缝间隙、车内捆绑两大难题,全面提升了车辆使用性能;合理运用轻量化和可靠性设计理论,进行整体优化设计、关键部位和节点局部细化设计,提高了结构可靠性和运用安全性;应用全寿命周期设计理念,全面采用拉铆钉和非金属磨耗件、可拆卸金属磨耗件,实现了换件修、无焊修,方便运用检修。

2014年4月,12家铁路货车制造企业启动了5000辆轴重27吨、载重80吨的敞车生产计划。承担了1300辆C80E型敞车生产任务的中国北车齐轨道装备公司5月7日举行了首列C80E型敞车交车仪式。中国北车济南轨道交通装备有限责任公司、太原轨道交通装备有限责任公司、西安轨道交通装备有限责任公司和中国南车长江车辆有限公司、眉山车辆有限公司、二七车辆有限公司及包头北方创业股份有限公司等企业也同时完成了不同份额的生产任务,陆续交付大秦铁路投入运用。

从6月14日开始,C80E型敞车在大秦铁路上驰骋,显示出重载铁路货车的强大优势。

相对于敞车,棚车的车体是封闭的,侧面带有滑门和通风窗,主要用于运送怕日晒、雨淋、雪侵的货物。我国铁路棚车的数量仅次于敞车,约占货车总数的20%。

2008年以来,中国北车齐轨道装备公司先后在铁道部及中国铁路总公司的组织下,结合既有70吨级铁路货车的运用情况,对既有通用棚车在运用检修中存在的问题进行了多次有针对性的现场调研,了解长期影响通用棚车运用检修的惯性问题,为大轴重货车的开发积累了丰富资料。

通过对适运货物的分析,中国北车齐轨道装备公司科学合理确定了比容与容积、载重与自重、车辆长度宽度和高度、商业运营速度等参数,选用结构及材料,并开展了外观工业化设计。

中国北车齐轨道装备公司研制的P80型通用棚车运用工业设计理念,全面优化车辆整体外观及脚蹬、扶梯、扶手等细部设计,实现外在形象和内在性能的同步提

升;端墙采用横带、侧墙采用

环焊缝浅筋压型结构,提高了

车辆结构刚度,解决了端、侧墙平面

度差的惯性质量问题;采用内翻式两级锁闭车窗,优化内衬安装结构,提高了车窗可操作性,改善了车内装货环境;装用低动力作用转向架,降低轮轨横向力及车轮磨耗,保证车辆长期运行稳定可靠;全面采用拉铆钉和非金属磨耗件、可拆卸金属磨耗件,实现换件修、无焊修,方便运用检修。

平车,可以称为没有车厢的货车,主要用于运送钢材、木材、汽车、机械设备等体积或重量较大的货物,也可借助集装箱运送其他货物。此外,平车还能适应国防需要,装载各种军用装备。

中国南车二七公司研制的NX80型平—集共用车,优化了底架承载结构,集载能力、使用范围大幅提高;采用新型绳栓,强度提高140%,数量增加60%;装用先进、成熟可靠的推拉翻转式锁闭装置和F-TR型鹰嘴式锁头,安全可靠、方便作业;采用钢木混合地板结构,减小对木地板的破坏,提高了木地板的使用寿命和承载能力。

NX80型平—集共用车具有载重量大、集重能力强、使用范围广、载重利用率高、编组重量大、使用维修方便等优点,能更好地满足铁路运输的要求。

在我国,铁路罐车主要用来装运各种液体、液化气体和粉末状货物等,在铁路运输中一直占据着重要地位。它以单位运量大、耗能少、方便快捷、便于运力调控的特点,广泛应用于我国内陆地区。

中国北车西安装备公司研制的GQ80型轻油罐车、GN80型粘油罐车,采用紧凑化、轻量化无中梁结构设计,运用高强度材料、低合金材料。与同类70吨级罐车相比,80吨级通用铁路罐车单车运能提高14.3%,自重系数分别降低0.03和0.01,车辆换长1.2。80吨级通用铁路罐车枕梁采用了侧盖板结构,降低了局部应力;牵引梁与枕梁连接部位采用抗疲劳设计,增设牵枕连接件,更加适合重载的要求;罐体使用Q450NQR1高强度耐大气腐蚀钢制造,罐体强度大为提高。80吨级通用铁路罐车应用工业设计原理、人体工程学进行设计,端梯脚蹬等部位采用防滑结构,端部走台、车顶走板采用鳄鱼嘴结构,提高了操作安全性,美观、易用。

中国南车长江公司研制的U80H型水泥罐车,采用斜锥罐体和新型流化床装置,罐体底部成一定角度的倾斜,罐内无任何滑坡结构,消除了无效容积,解决了漏灰问题,降低了车辆重心高;采用新型二级调节助开式人孔装置,使人孔开启更省力,密封更可靠;装用转向架集成制动装置,具有结构紧凑、传动效率高、重量轻、闸瓦磨耗均匀等优点。

包头北方创业公司研制的GF80型氧化铝粉罐车应用气力输送技术原理,优化流化系统进风、卸料管路结构,降低气阻,保证流化卸车的可靠性;采用改进型水平弧面流化床结构,提高罐内介质的流态化性能,提高卸净率;对罐车的外梯及栏杆扶手等细微之处进行优化设计,使罐车的结构更加人性化。

所谓漏斗车,就是车厢下部装有漏斗的铁路货车。货物由上面装入,卸货时用人力或风力开启漏斗底门,货物就自动卸出,不必专门耗费人力、物力卸货。因此,铁路漏斗车主要用于装运煤炭、矿石等散装货物,广泛应用于电站、港口、煤矿、钢铁等企业。

中国北车太原装备公司联合中国南车长江公司历经3年连续奋战,项目组攻克多项技术难题,在继承既有同类型车成熟结构的基础上,创新设计理念,推行设计与工艺并行原则,圆满完成了KM80(H)型煤炭漏斗车和KZ80(H、F)型石砟漏斗车设计和样车试制任务。

两种车型代表了中国漏斗车顶尖水平。两款车型大量应用新技术、新材料、新结构,提高了车辆的可靠性、耐腐蚀性、安全性。车体外观和细部结构都按照精致化理念进行设计,可靠耐用、美观大方;车体主要承载件都采用耐腐蚀性提高50%以上的S450EW高耐蚀型耐候钢材料,提高了车体耐腐蚀性能;通过改变侧墙结构,增加了车体容积,缩短了单车长度;通过增加底门,降低了单个底门承受的载荷,提高了底门的刚度和使用可靠性;为了保证运输安全,对制动、钩缓及底门开闭机构的悬吊件采取了防松、防脱设计;运用“人机友好”设计理念,对车体附属设施也进行了人性化设计。

27吨轴重通用铁路货车的问世,是中国铁路货车工业坚持自主创新、走中国特色重载技术发展之路的完美体现,为在既有线开展重载运输奠定了坚实的装备基础。

撰稿:王晓军、罗宗伟、李丽娜、王海玲

资料提供:屠志平、苏永华、王宝磊、周建辉、杨学东、高利昌、张四梅、凌莎、耿波

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。