在重庆轨道交通15号线的建设版图上,中国铁建24局集团轨道交通分公司重庆轨道交通15号线19标项目部的铺轨现场始终涌动着创新的热潮。当传统铺轨工艺遇上山城复杂的地质地貌,当工期压力与安全质量要求双重叠加,这支队伍没有墨守成规,而是以“敢闯敢试、敢为人先”的魄力,将创新的种子播撒在每一米钢轨延伸的地方,让冰冷的钢铁工程绽放出智慧的光芒。

项目总工程师葛赋(左1)与技术团队在研究创新技术方案

面对施工难题,项目部用创新举措撕开突破口。重庆多山地、多隧道的地形,线路坡度大,最大纵坡达44‰,给铺轨精度带来极大挑战。传统人工校准方式不仅效率低,还容易受环境影响出现误差。项目部技术团队在项目经理王磊、党支部书记糜晶龙的支持,总工程师葛赋的带领下跳出“经验主义”的束缚,采用“隧道铺轨智能校准系统”,实时捕捉轨道参数,快速计算调整方案,成功攻克6.95公里44‰极限坡度隧道铺轨技术难题。

为控制轨道精度,项目部研发超大规模预制轨道板高精度装配工艺体系,攻克三维空间定位精度控制、复杂工况吊装稳定性等关键技术,实现毫米级施工精度控制。项目部又创新打造国内首组高架线60-12号可动心减振垫道岔系统,采用可动心轨辙叉技术,彻底消除传统道岔"有害空间",实现轨线无间断连续过渡。

项目自主研发基于BIM的数字化轨行区调度系统,集成实时监控、人员定位、智能调度等八大功能模块,实现施工过程全要素可视化管控。通过系统性技术创新,成功构建"高精度预制装配+智能建造+全生命周期管理"的新型轨道交通建造体系,为山地城市轨道交通建设提供了可复制推广的技术范本,助力重庆建设国际性综合交通枢纽城市战略目标的实现。

重庆轨道交通15号线二期工程首组60-12号可动心道岔顺利通过首件验收,标志着重庆城轨快线领域首次实现该型道岔的技术突破。作为城市快速通勤线路的核心设备,该道岔创新采用可动心轨辙叉设计,彻底消除传统道岔“有害空间”,实现轨线无缝衔接,在保障列车平稳运行的同时,通过振源控制技术使降噪效果提升40%,设备使用寿命延长30%以上。此次验收为后续全线轨道工程标准化施工奠定重要技术基础,将有效提升线路运营品质,助力打造"轨道上的都市区"战略实施。

项目总工程师葛赋(左2)与技术团队在研究优化廖家溪轨道专用桥铺轨施工技术方案

廖家溪轨道专用桥为15号线跨嘉陵江桥梁,孔跨布置为150+245+190+130+85=800m,桥面宽度13.6m,在国内首座采用钢斜撑连续刚构的结构形式。大跨度桥梁不可避免的存在较大的收缩徐变变形以及活载作用后变形,为确保轨道铺设后的线性平顺,项目部对大桥上采用的轨道结构形式进行优化,由原设计的高等减振道床变更为橡胶弹簧浮置板道床,确保线路平顺,提高减振降噪效果。

廖家溪轨道专用桥采用橡胶弹簧浮置板道床,其中小里程梁缝位于半径600米的曲线,采用零阻力扣件+现浇橡胶弹簧浮置板道床,大里程梁缝铺设梁端伸缩装置及配套伸缩调节器,其余地段均采用快速弹条扣件+预制橡胶弹簧浮置板道床。跨中无声屏障,两端采用全封闭声屏障。在轨道铺设时需综合考虑桥梁变形和橡胶弹簧受力变形叠加情况下对线路几何平顺性的影响,在确保列车运营舒适的情况下保证减振降噪达到效果。为此项目部在施工前与设计单位联系沟通,建立有限元模型(含桥梁、轨道、声屏障),由于轨道铺轨时,疏散平台、接触网、桥面防水等二期恒载未施加,轨道施工根据桥梁提供的二恒挠度采取了预抬高轨面的方式进行施工,通过模型分析二期恒载作用下的挠度值,为预抬高轨面的方式提供理论支撑。

在现场轨道铺轨施工时,由于温度差异导致不同时间段测量结果存在差异,特别是温度差异对桥梁和轨道均产生影响。为确保测量精度,施工前详细分析了温度对铺轨的影响,确定每天温度较为恒定的时间点进行测量作业,确保测量精度准确无误。

轨道铺设完成后,需进行轨道精调,桥梁和轨道在温度的作用、收缩徐变作用都会导致轨面变化,此时需分析精调方案,研究得到一个最合理且平顺的线型确保列车的行车稳定性和安全性。

同时专用桥均铺设橡胶弹簧浮置板,顶升后通车运行,橡胶弹簧板依靠橡胶弹簧受力,列车通过时存在变形,分析橡胶弹簧浮置板受力变形情况下与桥梁变形耦合对轨道线性的影响,得到更为舒适的轨道线性精调方案。

构建创新机制,让内生动力如泉水般奔涌。项目部打破部门壁垒,成立“创新攻坚小组”,成员涵盖技术、施工、安全等多个岗位,每周开展“问题会诊会”,集思广益,献计献策,并鼓励员工提出改进建议。此外,项目部还建立“创新积分制”,员工的创新成果与绩效、晋升直接挂钩,从“要我创新”到“我要创新”,干事创业的热情在良性竞争中不断升温。

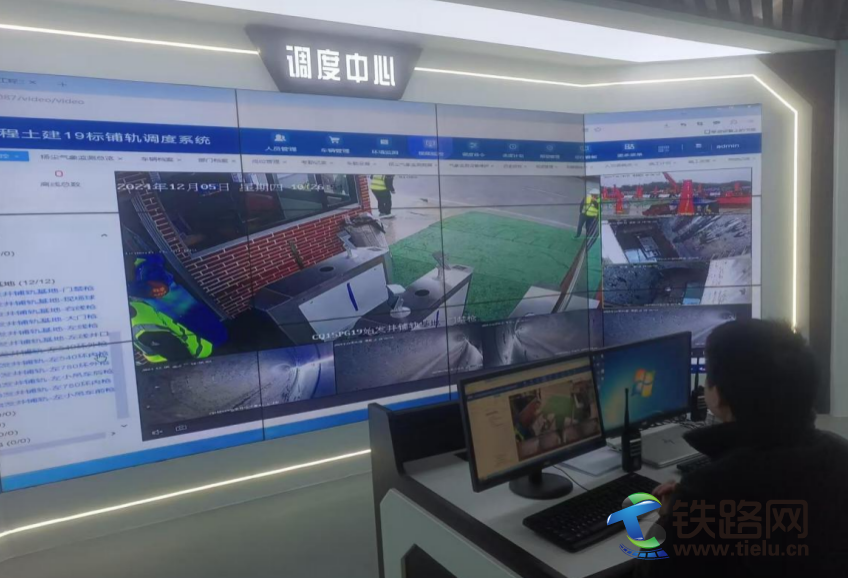

项目建立“BIM智慧+数字化”轨行区调度中心

安全与效率的平衡,始终是铺轨工程的核心命题,而创新正是实现这一平衡的关键钥匙。项目建立“BIM智慧+数字化”轨行区调度中心,实现现场可视化施工,打破施工现场和调度指挥之间的信息壁垒,确保施工过程中轨行区管理的安全。项目部还引入“智能安全帽”系统,帽子内置定位芯片和危险预警装置,当工人靠近高压电区或违规操作时,系统会立即发出警报并同步至监控中心;针对夜间施工视线差的问题,他们创新使用“轨道荧光标识带”,通过蓄光材料让轨道关键部位在黑暗中清晰可见,夜间施工效率提升15%的同时,安全事故发生率保持为零。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。